Blog

W 2013 roku Grupa LOTOS opublikowała następującą wiadomość:

„Widoczny z daleka płomień na rafineryjnych pochodniach, który był tak charakterystyczny dla krajobrazu Gdańska, pojawia się teraz bardzo rzadko. Gaz w nich spalany zasila rafineryjne piece. Oznacza to spore oszczędności i korzyści dla środowiska: zmniejszenie emisji do atmosfery i ograniczenie hałasu.

To zasługa uruchomionej niedawno inwestycji Grupy LOTOS: instalacji odzysku gazów zrzutowych. Większy płomień na pochodniach pojawia się tylko wtedy, gdy następuje awaryjny zrzut gazów, co w dobrze pracującej rafinerii nie zdarza się często.

System zrzutów to wentyl bezpieczeństwa rafinerii, chroniący przed zbyt wysokim ciśnieniem w instalacjach, którego pochodnia jest końcowym elementem. Instalacja odzysku gazów zrzutowych związana jest z systemem gazów niezasiarczonych prowadzącym do jednej z pochodni, przez którą przechodziło ok. 90 proc. wszystkich gazów zrzutowych – średnio ok. 30 tys. m3 na dobę. Teraz ten gaz zasila rafineryjne piece”[1].

Straty w systemie zrzutowym

Wiele zakładów przemysłu chemicznego i rafineryjnego wyposażonych jest w system zrzutowy zakończony pochodnią, do którego trafiają gazy z różnych gałęzi procesu przemysłowego. Gazy palne kierowane są do układu w sytuacji awaryjnej (upust ciśnienia) oraz z powodów technologicznych.

Niejednokrotnie sytuacje technologiczne wymuszają na użytkowniku kierowanie ciągłych strumieni do kolektora gazów zrzutowych. Część może pochodzić z analizatorów, próbników, przedmuchów, nieszczelnych zaworów bezpieczeństwa itp. Lista potencjalnych źródeł jest długa i jednocześnie inna w każdym zakładzie.

Na rynku istnieją rozwiązania pozwalające na odzysk gazów zrzutowych i kierowanie ich do sieci gazu opałowego. Gaz ten może zostać wówczas ponownie wykorzystany w procesach technologicznych.

Zakład produkcyjny, w którym wdrożono takie rozwiązanie, czerpie korzyści ze względu na:

· redukcję poziomu emisji NOX, CO, CO2, oraz SOX,

· redukcję zapotrzebowania na gaz opałowy z zewnątrz,

· redukcję ilości widzialnego płomienia, hałasu, odoru,

· wydłużenie czasu życia pochodni,

· poprawę wizerunku publicznego firmy.

Fazy realizacji systemu odzysku gazów zrzutowych

Uwarunkowania techniczne

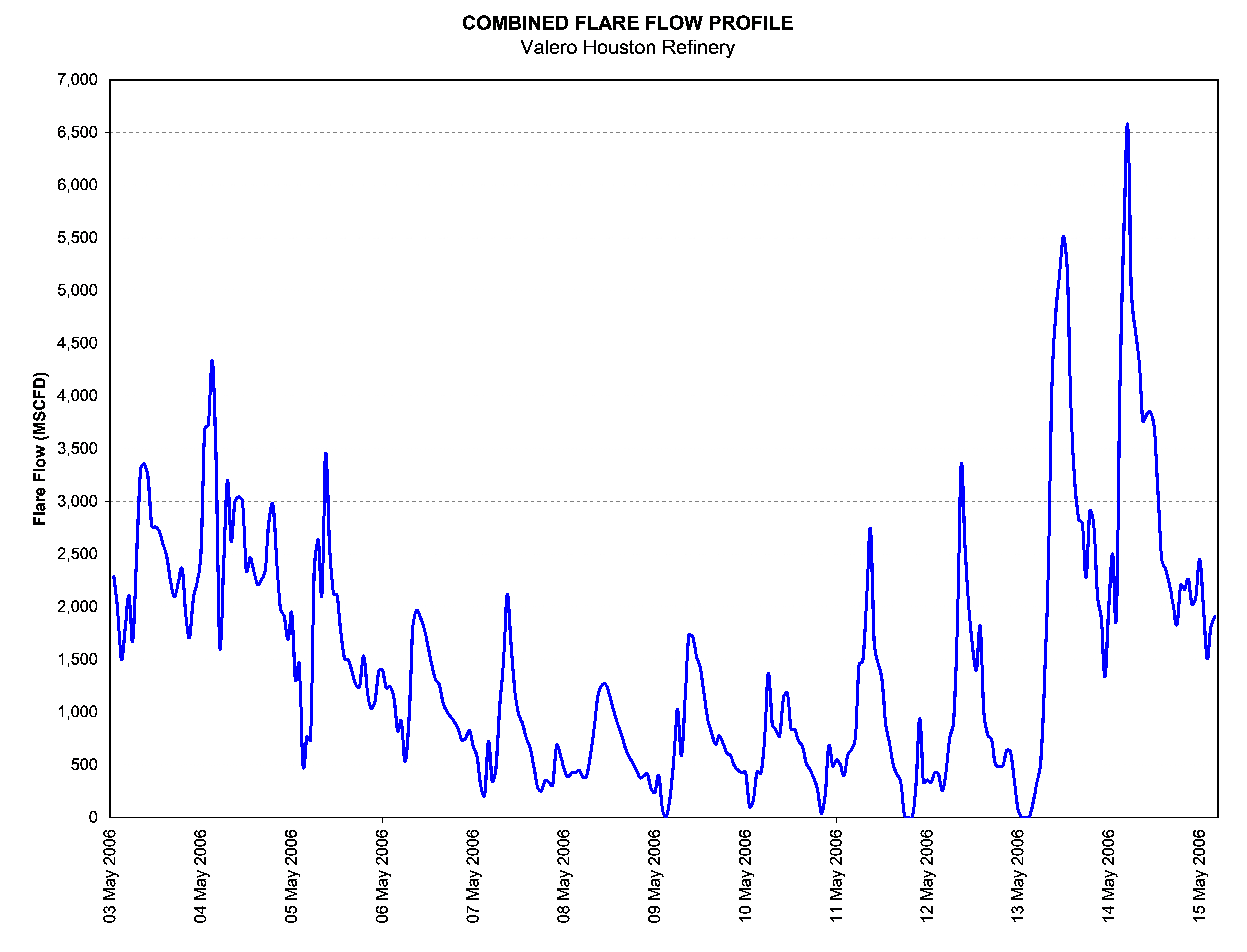

Przystępując do wdrożenia projektu odzysku gazów zrzutowych, w pierwszym kroku należy zbadać uwarunkowania i możliwości techniczne. W tym celu przeprowadza się całościową ocenę gazów w instalacji zrzutowej pod względem ilościowym i jakościowym. Aby ocenić wykonalność i opłacalność całego projektu, analizę taką należy przeprowadzać przez dłuższy czas, np. kilka tygodni. Na rys. 1. przedstawiono przykładowy wykres ilości gazów wprowadzanych do kolektora zrzutowego badany w ciągu dwóch tygodni (1 MMSCFD = 1,177.17 m3/h w 15°C).

Analiza ekonomiczna

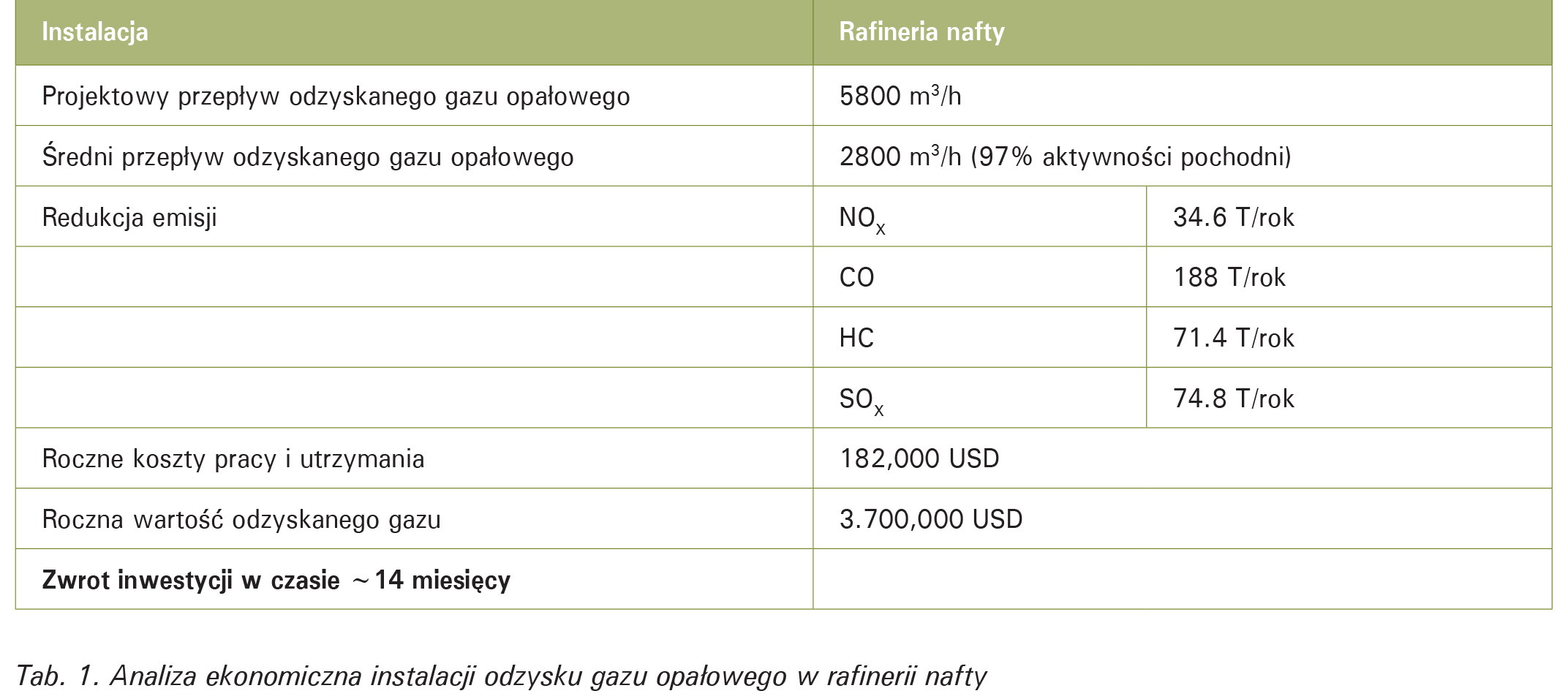

Po zakończonej części badań w kolejnym kroku przeprowadza się analizę ekonomiczną, zestawiając koszty inwestycji i eksploatacji z uzyskanymi korzyściami materialnymi w badanym czasie. Umożliwi to podjęcie decyzji co do wdrożenia projektu. Przykładowe zestawienie przedstawiono w tabeli 1.

Projektowanie i wykonawstwo

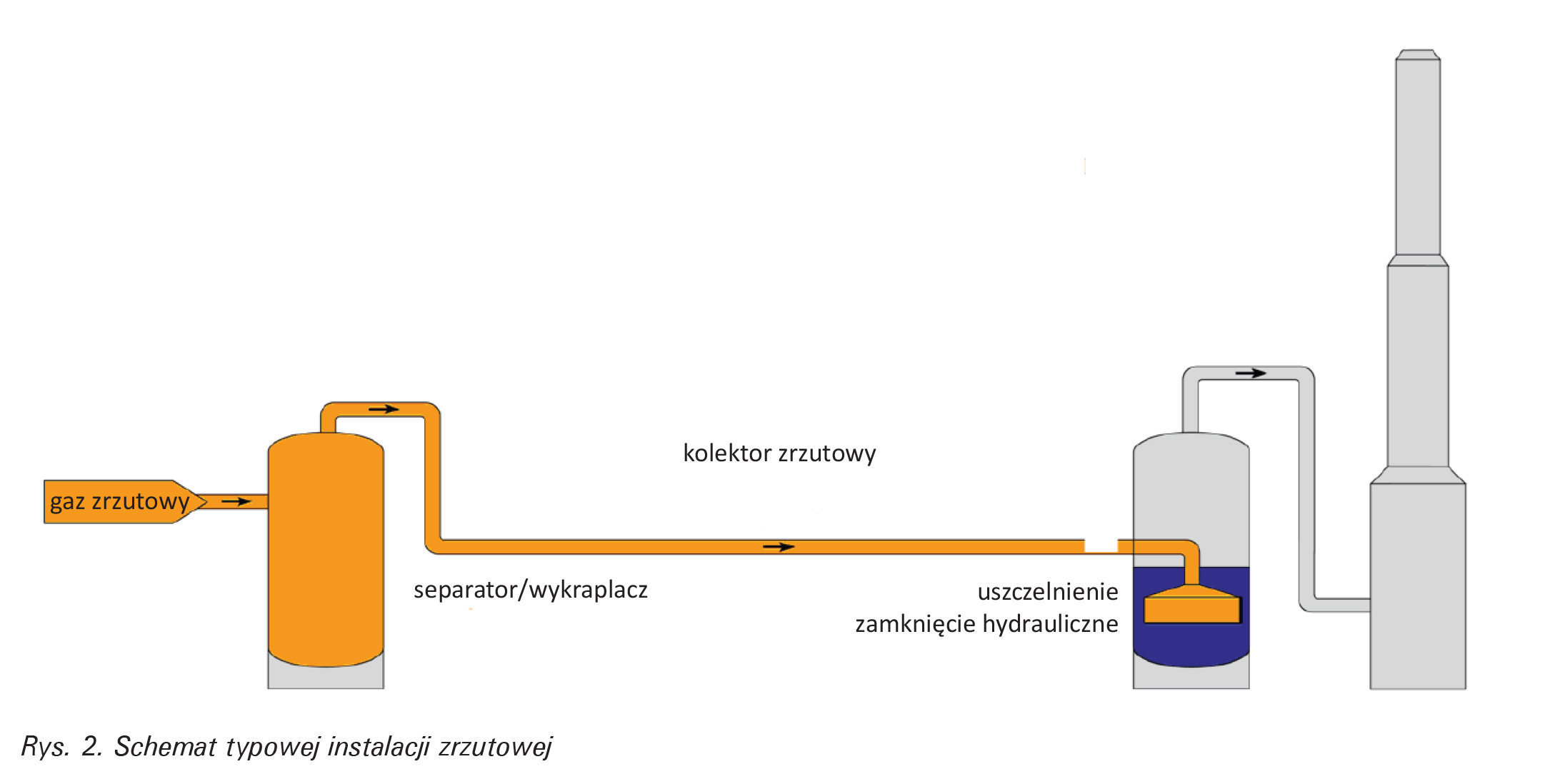

Po podjęciu decyzji można rozpocząć fazę projektowania i wykonawstwa. Typową instalację zrzutową przedstawia rys. 2.

Gaz z kolektora zrzutowego kierowany jest początkowo do wykraplacza (knockout drum) w celu usunięcia kondensatu, a następnie przez zamknięcie hydrauliczne (liquid seal) do pochodni.

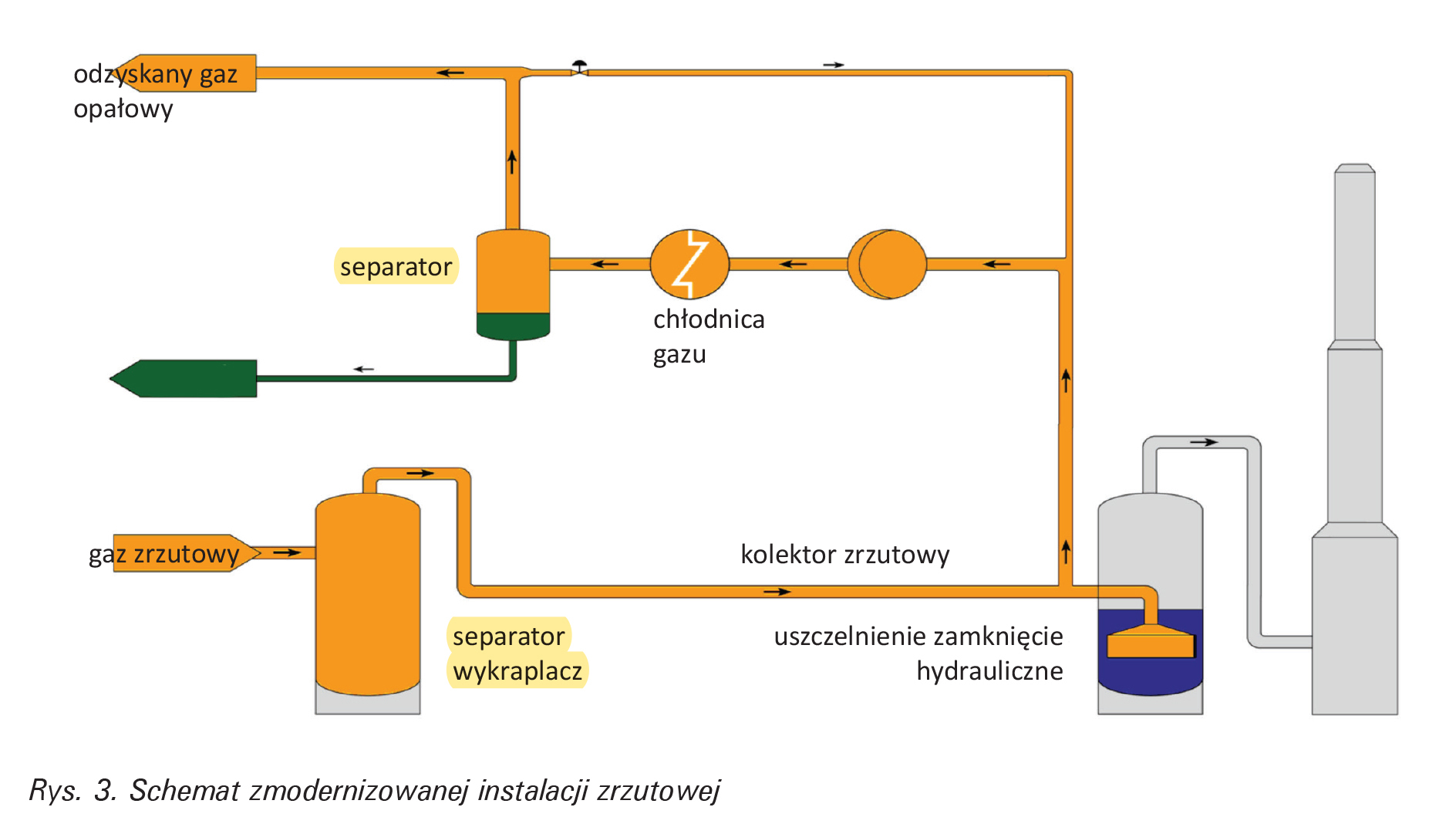

Po modernizacji schemat instalacji zrzutowej będzie wyglądał jak rys. 3.

Gaz z kolektora zrzutowego kierowany jest początkowo do wykraplacza w celu usunięcia kondensatu, a następnie przed zamknięciem hydraulicznym kierowany jest do stacji sprężania. Nadmiar gazu kierowany jest do pochodni.

Aby umożliwić sprężenie gazów, należy przeprowadzić modernizację uszczelnienia hydraulicznego przedstawioną na rys. 4.

Standardowe, tzw. płytkie, uszczelnienia utrudniają pracę kompresorów ze względu na pulsacje ciśnienia i powodują jednocześnie problemy ruchowe oraz dymienie. Konieczne jest zatem zastosowanie głębokiego uszczelnienia, w którym zanurzenie końcówki rury z gazem zrzutowym wynosi minimum 76 cm. Uszczelnienie takie umożliwia tłumienie pulsacji przepływu i umożliwia jednocześnie płynną pracę układu kompresującego.

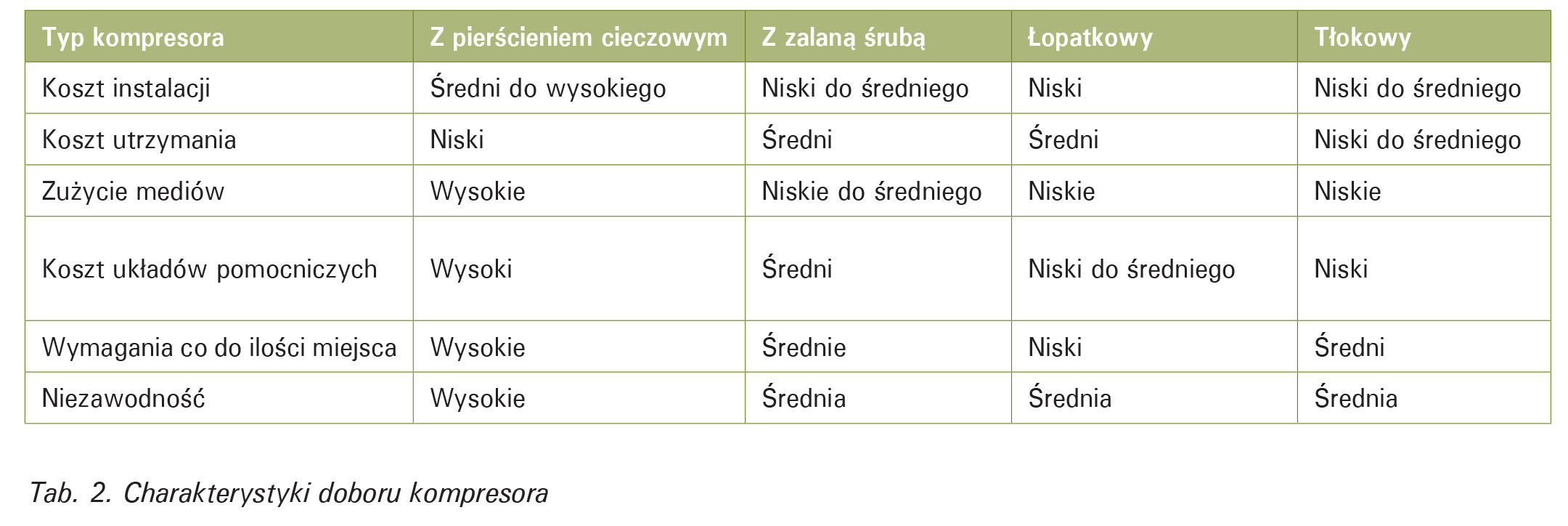

Kolejnym istotnym elementem jest dobór odpowiedniego kompresora. Do wyboru jest szereg rozwiązań, np. tłokowe lub obrotowe z różnymi rodzajami uszczelnień. Możliwe jest również w niektórych przypadkach zastosowanie inżektorów.

Wybór określonego rozwiązania możliwy jest po rozpatrzeniu szeregu czynników, takich jak:

• bezpieczeństwo pracy,

• zdolność do pracy z określonym gazem,

• rachunek ekonomiczny,

• dostępność mediów energetycznych,

• niezawodność,

• preferencje klienta

Zestawienie podstawowych charakterystyk rozwiązań doboru kompresora podano w tabeli 2.

Po dokonaniu wyboru rozwiązania następuje faza projektowania i wykonawstwa, a na końcu rozruch i szkolenie załogi.

Efekt końcowy

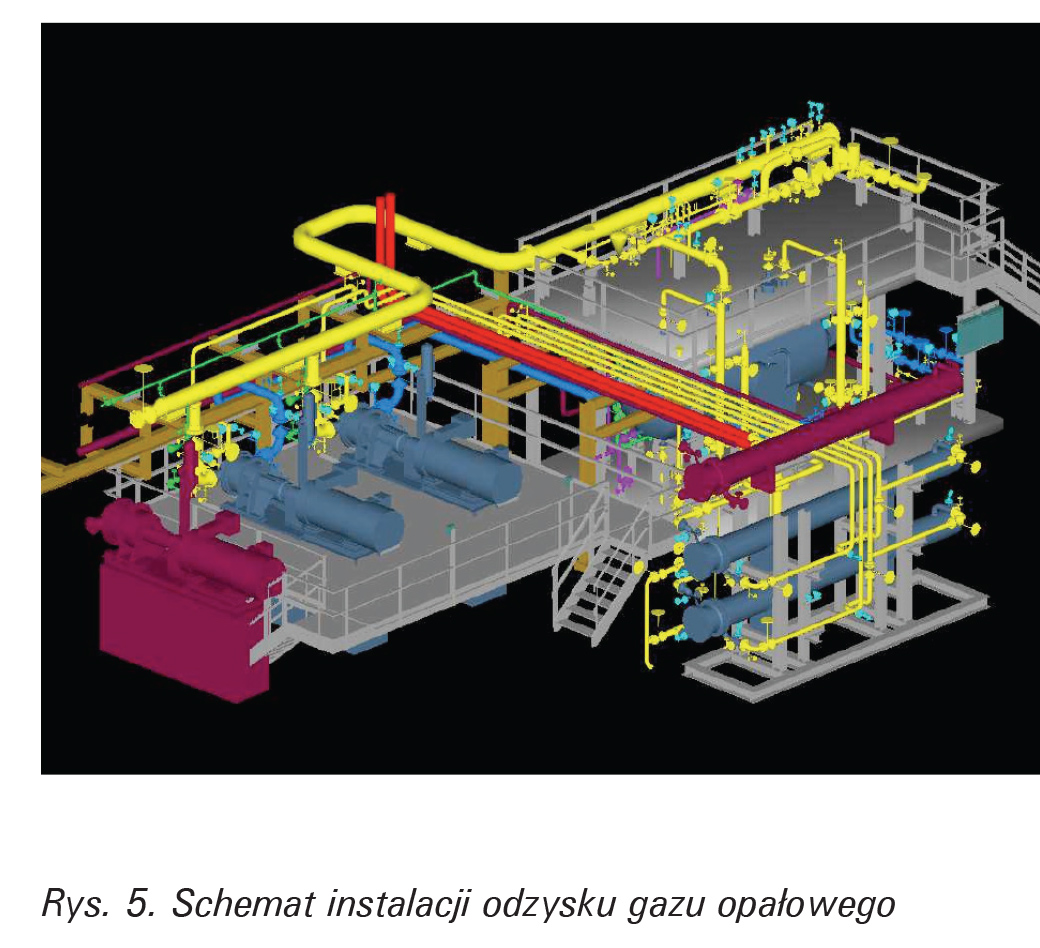

Instalacja tego typu pracuje od kilku lat w rafinerii Grupy LOTOS S.A. w Gdańsku. Budowa instalacji ruszyła jesienią 2012 roku. Dostawcą technologii i kluczowych urządzeń była firma John Zink. Wykonawcą zabudowy urządzeń i połączenia z rafinerią był LOTOS Serwis.

Sercem instalacji są dwa kompresory o wydajności 2 tys. m3/h każdy, z których jeden pracuje bez przerwy, a drugi tylko wtedy, gdy ilość gazów zrzucanych do sieci przekroczy 2 tys. m3/h. Dopiero gdy ilość zrzucanych gazów przekroczy wydajność obu kompresorów, czyli 4 tys. m3, następuje zrzut gazów do pochodni i pojawia się płomień. Trzeba przyznać, iż 4 tys. m3 na godzinę zawróconych gazów to dużo, zważywszy, że cała rafineria zużywa w tym czasie ok. 36 tys. m3. Dodatkowe oszczędności to zmniejszenie opłat środowiskowych i ograniczenie zużycia pary używanej do bezdymnego spalania na pochodniach.

Nowoczesne i rozwijające się firmy sektora przemysłowego nieustannie poszukują sposobów zwiększenia efektywności energetycznej, budowania przewagi rynkowej oraz poprawy wizerunku publicznego. W ten sposób tworzą prężne przedsiębiorstwa, które konsekwentnie wypracowują zyski dla swoich udziałowców, oferują stabilne zatrudnienie oraz wpływają pozytywnie na lokalną gospodarkę (płacenie podatków, działalność z zakresu społecznej odpowiedzialności biznesu).

Zainteresowanie zaimplementowaniem opisanego rozwiązania może pomóc takim firmom w konsekwentnym realizowaniu ich celów związanych ze zmniejszeniem negatywnego.

---------------------------------------

[1] http://www.lotos.pl/322/p,0,n,3994/0/z_pochodni_do_piecow_czyli_wiecej_gazu

1 Zob. https://biznes.trojmiasto.pl/Nie-ma-juz-plomyka-nad-rafi-neria-Gazy-zrzutowe-okielznane-n73583.html

Artykuł ukazał się drukiem w "Magazyn Ex. Bezpieczeństwo techniczne i przemysłowe", nr1/2019 (37)