Blog

Dyrektywa 2010/75/UE w sprawie emisji przemysłowych wymaga, aby operatorzy monitorowali instalacje pod kątem emisji niezorganizowanej – zgodnie z wymogami tzw. konkluzji dotyczących najlepszych dostępnych technik (BAT). Konkluzje BAT są wydawane w formie decyzji wykonawczych Komisji Europejskiej. Konkluzje BAT wymagają prowadzenia monitoringu emisji niezorganizowanej z nieszczelności i zostały wydane dla przemysłu rafinacja ropy naftowej i gazu (decyzja 2014/738/UE z dnia 9 października 2014 r.) oraz sektora chemicznego (decyzja 2016/902/UE z dnia 30 maja 2016 r.). Zgodnie z decyzją 2014/738/UE w ramach BAT 6 należy monitorować rozproszone emisje LZO (lotnych związków organicznych) do powietrza na terenie całego zakładu z zastosowaniem m.in. techniki optycznego obrazowania gazów (OGI). Zgodnie z BAT 18, aby zapobiec rozproszonym emisjom LZO lub je ograniczyć, w ramach BAT należy stosować w technikach związanych z eksploatacją obiektu program wykrywania nieszczelności i napraw opartego na analizie ryzyka (LDAR) w celu identyfikacji nieszczelnych elementów i usuwania nieszczelności.

W obu konkluzjach BAT w opisie technik służących zapobieganiu emisjom do powietrza i ich kontroli wymieniony jest program LDAR (Leak Detection And Repair), co znaczy „wykryj nieszczelność i napraw”. W ramach programu LDAR przeprowadza się identyfikację miejsc emisji niezorganizowanej, monitorowanie i naprawy nieszczelności występujących na instalacjach. LDAR został opracowany przez Agencję Ochrony

Środowiska z USA. Do lokalizacji i monitoringu miejsc emisji można wykorzystać detektory FID lub PID (tzw. wąchacze), ale przy dużej instalacji i większej liczbie miejsc emisji jest to sposób czasochłonny, tym bardziej, że często występują przypadki, kiedy emisja następuje w miejscu, w którym się jej nie spodziewamy, np. pod izolacją czy w wyniku korozji. Dlatego też do realizacji programu LDAR stosuje się technikę optycznego obrazowania gazów (OGI) wykorzystującą technologię termowizji.

1.Technologia termowizji

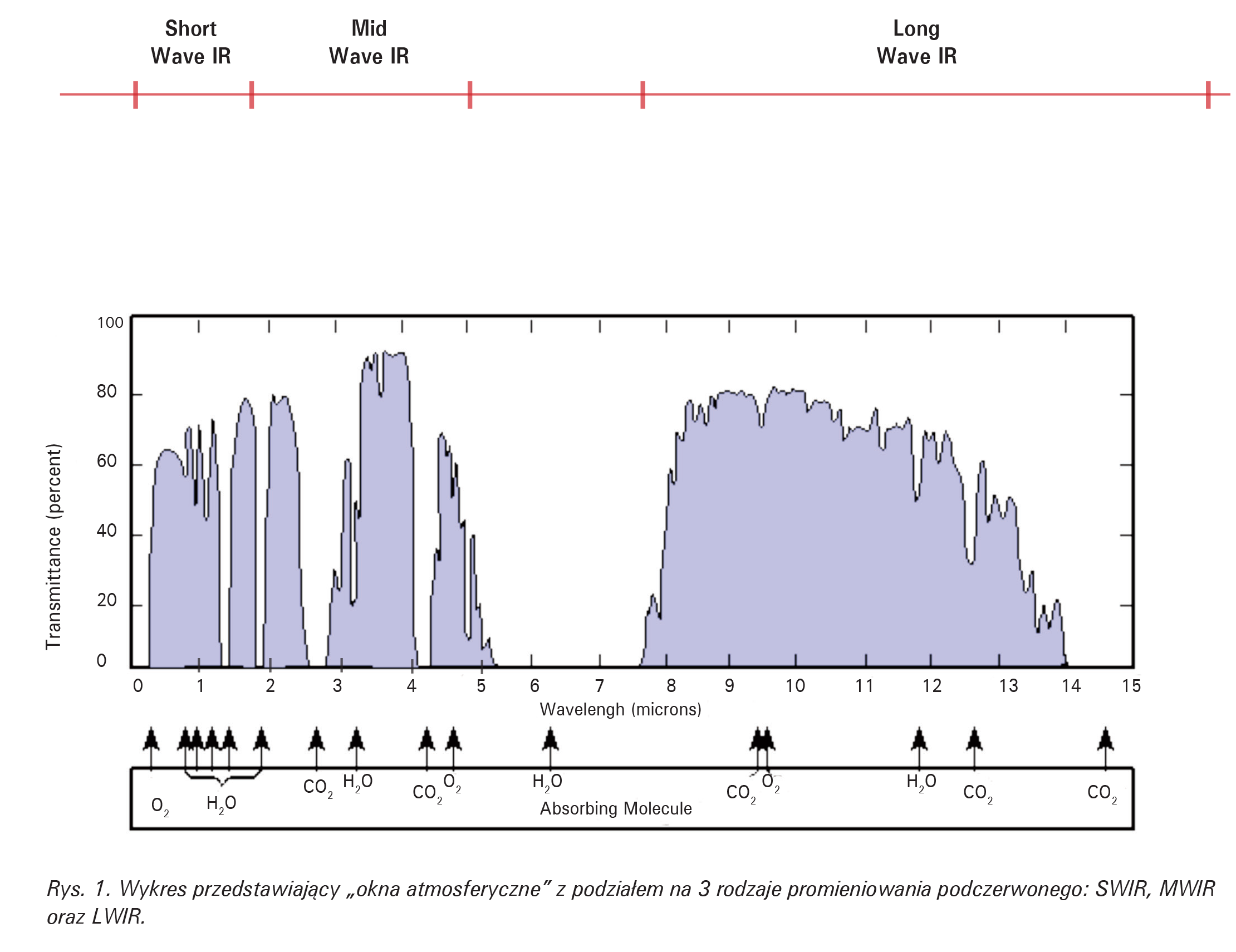

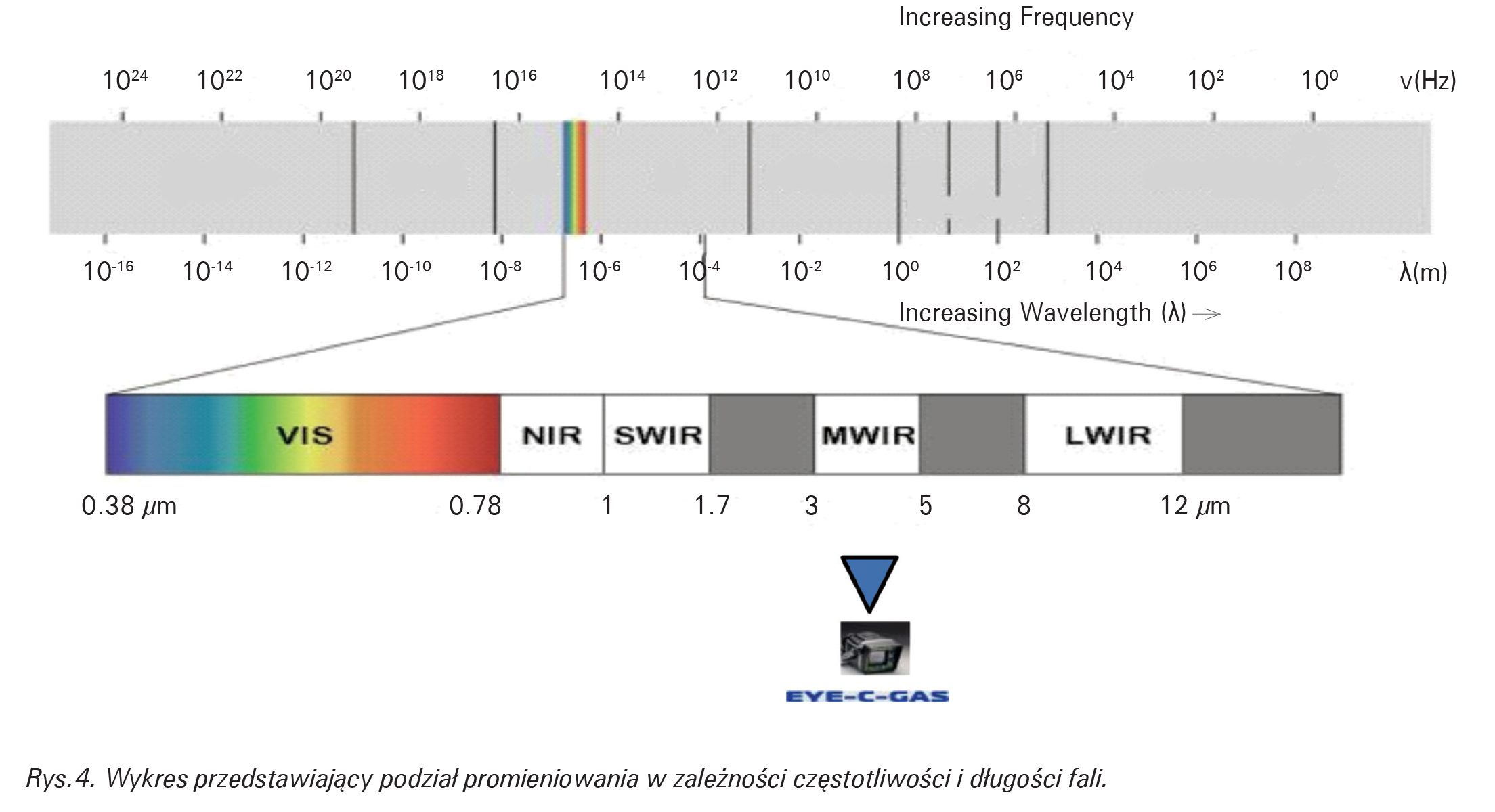

Termowizja jest zjawiskiem występującym przy pewnym zakresie promieniowania podczerwonego (IR) dla fal o długości od 1 μm do 14 μm. Promieniowanie IR w zakresie od 1 μm do 3 μm definiuje się jako krótką bliską podczerwień (SWIR), od 3 μm do 5 μm jako średnią bliską podczerwień (MWIR), natomiast od 7,5 μm do 14 μm jako długą bliską podczerwień (LWIR). Duża część widma promieniowania IR nie nadaje się do zastosowania w systemach wykrywania np. wycieków LZO, ponieważ promieniowanie jest pochłaniane przez wodę lub dwutlenek węgla znajdujący się w atmosferze. Istnieje jednak kilka zakresów długości fali z dobrą transmisją. Te zakresy powszechnie definiowane są jako „okna atmosferyczne” (rys. 1).

Co to jest OGI ?

OGI to skrót w języku angielskim oznaczający Optical Gas Imaging (optyczne obrazowanie gazów – OOG). Jest to metoda wykorzystująca zjawisko termowizji do wykrywania wycieków i nieszczelności na instalacjach przemysłowych służących do produkcji, przesyłu i magazynowania gazów i oparów, np. lotnych związków organicznych (LZO).

Gazy mają swoje własne charakterystyczne pasma absorpcji w widmie podczerwonym (rys. 2). Lotne związki organiczne i inne mają te pasma w zakresie MWIR. Zastosowanie kamery IR dostosowanej do tego obszaru umożliwia optyczne obrazowanie gazów przez kamerę i wyświetlenie ich operatorowi.

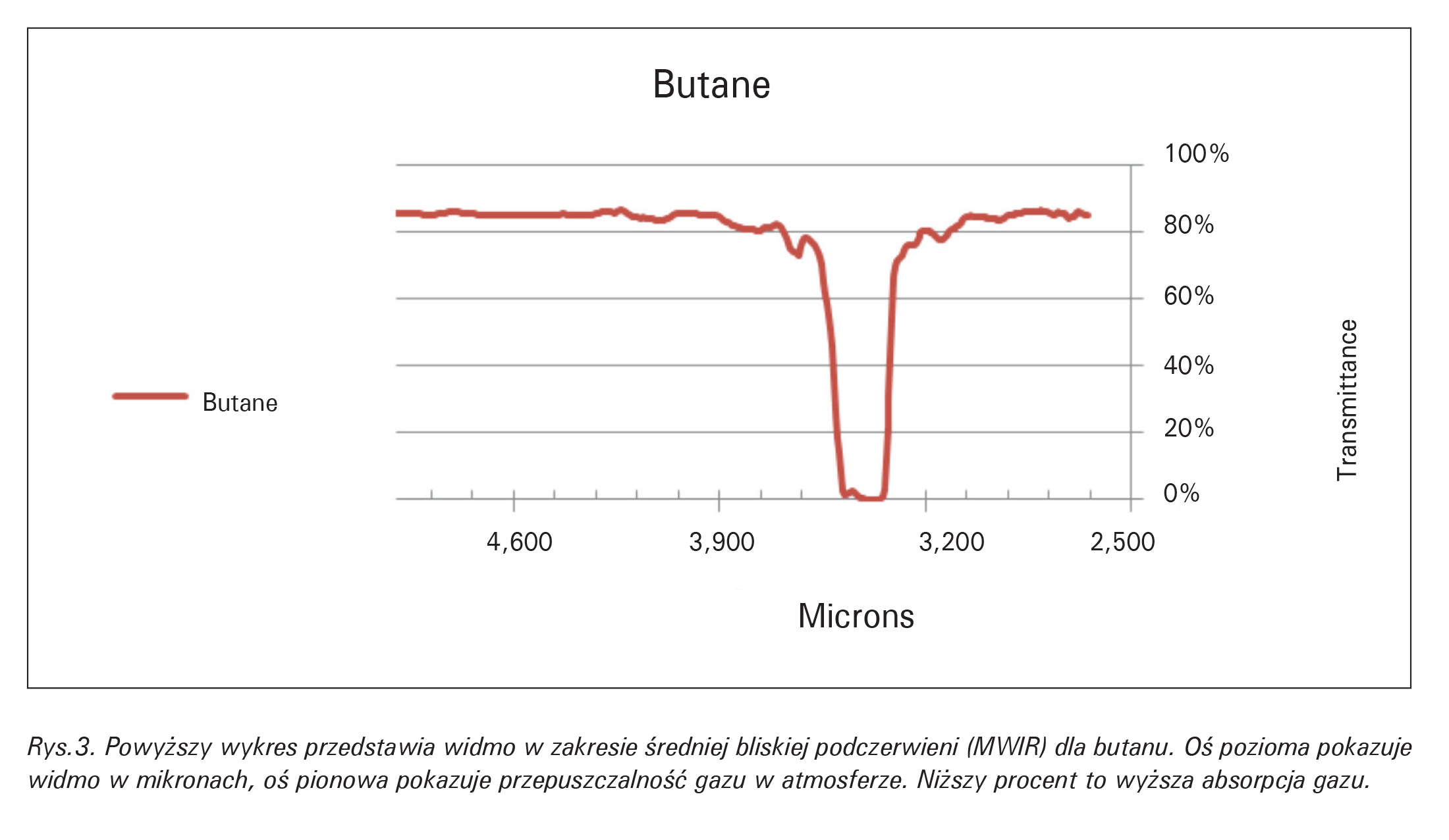

Metoda OGI wykorzystuje wąskie spektrum termowizji w zakresie MWIR (midwavelength infrared), czyli średnią bliską podczerwień występującą przy długości fal elektromagnetycznych od 3 μm do 5 μm (rys. 3). Ten zakres długości fali zapewnia stuprocentową transmisję przy bardzo niskim wpływie szumu z otoczenia i tła. Tą zaawansowaną metodę optycznego obrazowania gazów (OGI) wykorzystuje kamera do wykrywania wycieków i nieszczelności EyeCGas.

|

Kamera EyeCGas

|

|

Kamera może współpracować z odpowiednimi detektorami FID/PID. Podczas wykrycia wycieku i nagrywania obrazu na filmie pojawia się wartość emisji zmierzona detektorem. Do dokumentacji otrzymujemy wsad zawierający foto i video z dokładną identyfikacją miejsca wycieku oraz wartość emisji np. w ppm z tzw. „wąchacza”.

Głównym atutem kamery EyeCGas jest wysoka czułość i możliwość wykrywania najmniejszych wycieków. Kamera może zobrazować wyciek metanu o przepływie masowym 0,35 g/godz. przy różnicy temperatur pomiędzy tłem a metanem wynoszącej 2˚C oraz wyciek butanu o przepływie masowym 0,85 g/godz przy różnicy temperatur pomiędzy tłem a butanem wynoszącej 1˚C.

EyeCGas może wykryć dużo mniejsze wycieki, niż wymagane przez np. Agencję Ochrony Środowiska USA (EPA) w Metodzie 21 czy AWP (Alternative Work Practice), w których jest wymóg zobrazowania wycieku o przepływie masowym 60 g/godz.

2. Inspector - LDAR

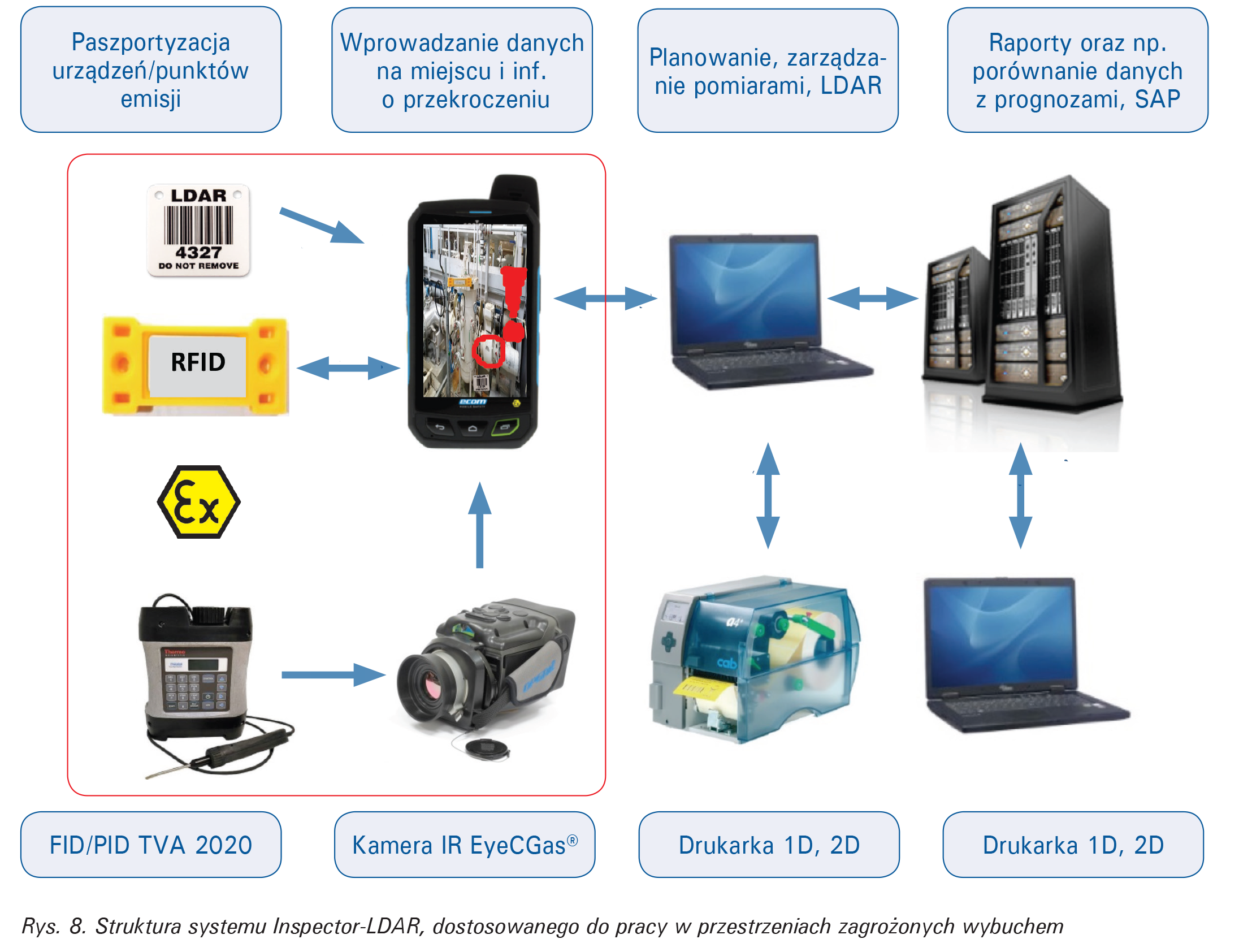

W przypadku realizowania programu LDAR na obiektach i instalacjach, operatorzy zbierają bardzo dużo danych np. w przypadku monitorowania emisji na 500 zaworach musimy zidentyfikować, oznaczyć i sprawdzić ok. 1500 punktów potencjalnej emisji. Dodatkowo pomiary emisji należy wykonywać cyklicznie przed i po przeprowadzeniu naprawy w miejscu wycieku. W tym przypadku otrzymujemy ogromną ilość informacji w postaci papierowych raportów, z których dane trzeba wprowadzić do systemu komputerowego. Jest to praca czasochłonna i generująca duże ryzyko wystąpienia błędów. Firma ASE opracowała system Inspector-LDAR (Rys. 8), który upraszcza i przyśpiesza wprowadzanie danych, eliminację błędów oraz tworzenie raportów na potrzeby LDAR w wersji elektronicznej.

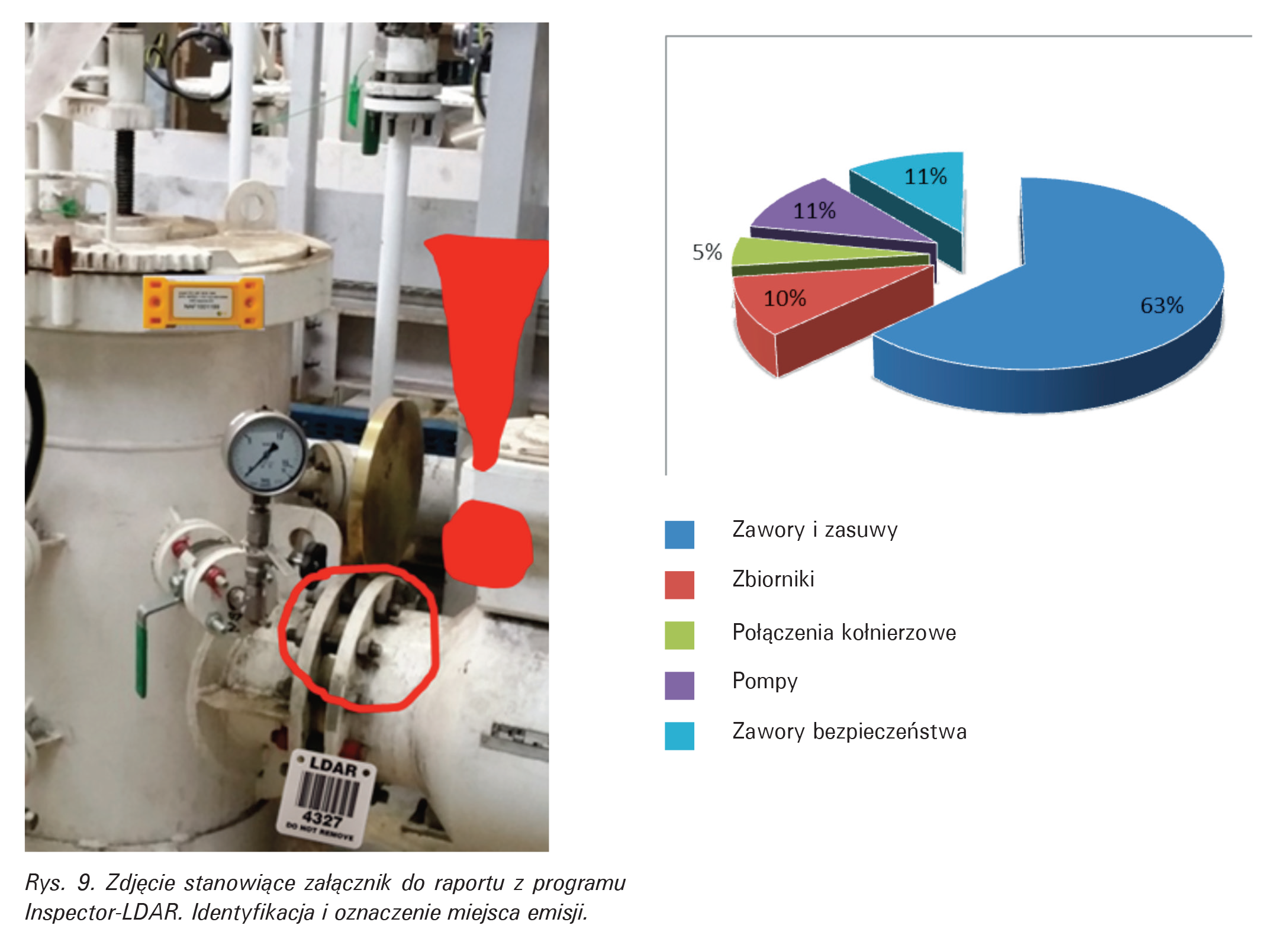

System Inspector-LDAR zapewnia paszportyzację urządzeń objętych LDAR, opracowanie bazy danych, znakowanie miejsc emisji tagami RFID lub QR (Rys. 9). Do wprowadzania danych system wykorzystuje mobilną technologię cyfrową z aplikacją na tablety i smartfony z Androidem.

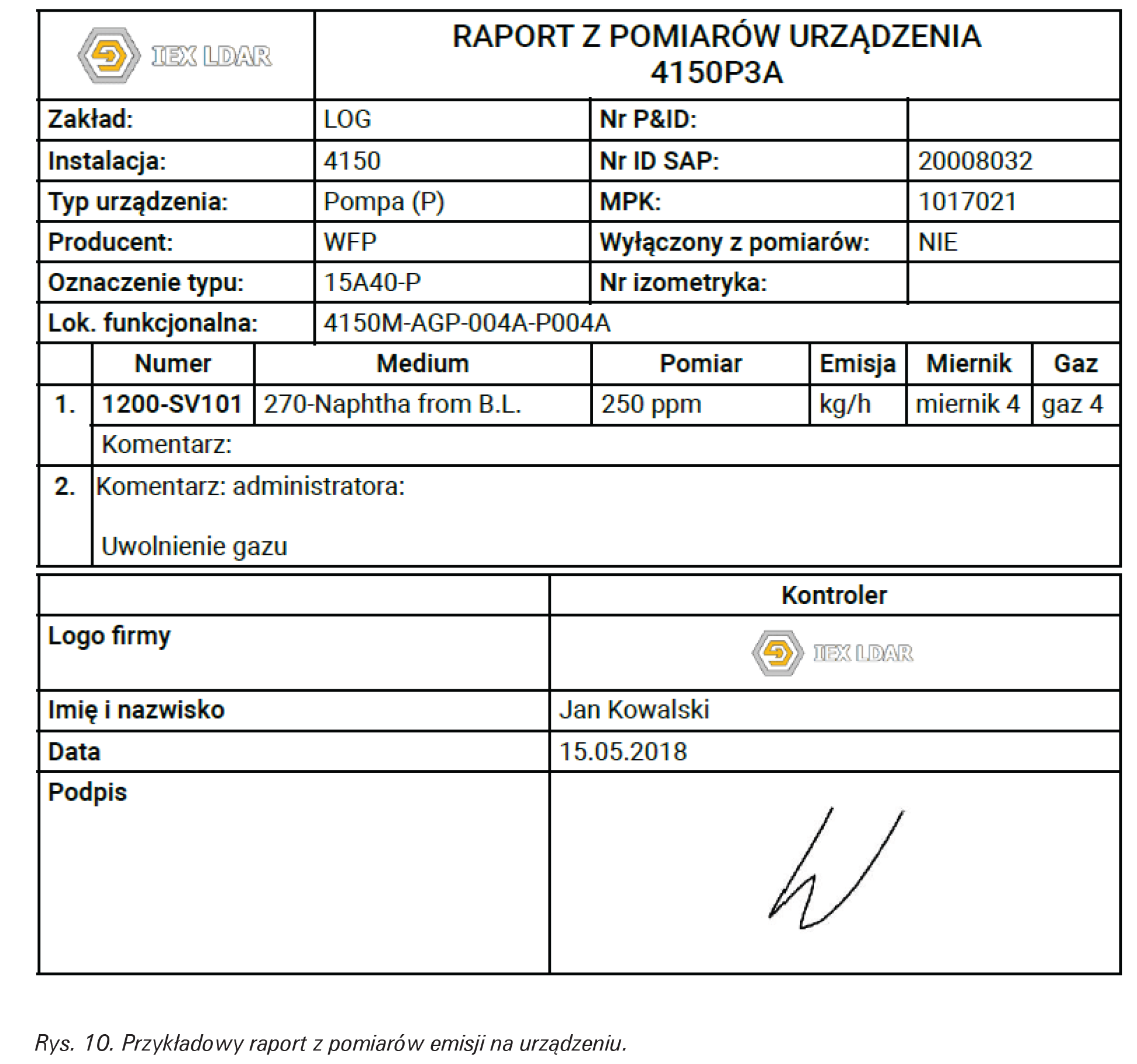

Aplikacja mobilna umożliwia wprowadzanie pomiarów emisji, informację o przekroczeniu poziomów, tworzenie dokumentacji fotograficznej wycieków z wykorzystaniem aparatu w urządzeniu mobilnym jak również zdjęć i filmów z kamery EyeCGas w trybie on-line. System generuje i archiwizuje raporty w wersji elektronicznej , do których jest zapewniony dostęp dla osób upoważnionych za pomocą przeglądarki internetowej (Rys. 10). Możliwa jest również wymiana danych z innymi systemami nadrzędnymi np. z SAP.

Podsumowanie

Zgodnie wykresem opracowanym przez Agencję Ochrony Środowiska z USA wynika, że statystycznie najwięcej wycieków i nieszczelności lotnych związków organicznych w rafineriach ropy naftowej i zakładach chemicznych występuje na zaworach i zasuwach (63%), następnie na pompach i zaworach bezpieczeństwa – po 11%. Nieszczelności na zbiornikach stanowią 10% ogółu, a połączenia kołnierzowe – 5% (rys. 10).

Stosując standardowe metody wykrywania wycieków i nieszczelności na instalacjach z wykorzystaniem np. tylko detektorów FID, PID można stwierdzić, że identyfikacja miejsc emisji jest pracochłonna i wymaga dużo czasu. Należy bowiem sprawdzać i monitorować 100% potencjalnych miejsc emisji, chociaż statystycznie tylko ok. 2% urządzeń jest źródłem emisji. Nowa technologia optycznego obrazowania gazów jest ponad 10 razy bardziej wydajna niż metody konwencjonalne, a przy tym źródło wycieku jest dobrze widoczne. Dodatkowo metodą OGI można wykryć wycieki w miejscach niespodziewanych i trudno dostępnych, np. na dużych wysokościach.

Należy również podkreślić inne aspekty związane z wykrywaniem wycieków na instalacjach poza kwestiami środowi-skowymi. Strata produktu ma wpływ na wskaźniki związanie z efektywnością, wydajnością oraz kosztami. Bardzo istotna jest kwestia poziomu bezpieczeństwa i zdrowia pracowników narażonych na odziaływanie substancji toksycznych i niebez-piecznych. Dlatego też kluczowy jest wybór najlepszej tech-nologii OGI dostępnej na rynku.

W przypadku dużych obiektów rafineryjnych czy też che-micznych objętych zgodnie z obowiązującymi przepisami pro-gramem LDAR wykorzystanie cyfrowej technologii mobilnej do identyfikacji miejsc emisji, wprowadzania danych czy też generowania i archiwizacji raportów porządkuje, znacznie przyspiesza cały proces oraz eliminuje błędy. System Inspec-tor-LDAR doskonale wpisuje się w wizję Przemysłu 4.0.

Autor: Grzegorz Czesnowski, Automatic Systems Engineering Sp. z o.o.

Artykuł ukazał się drukiem w "Magazyn Ex. Bezpieczeństwo techniczne i przemysłowe", nr1/2019 (37)